Zebra Technologies Corporation ha anunciado que I.D.E.A. S.r.l. (Intelligent Development Engineered Applications) ha seleccionado la tecnología de Zebra para mejorar la eficiencia y productividad en sus procesos de inspección y control de calidad . I.D.E.A., proveedor de soluciones de automatización industrial para la industria del automóvil, es ahora capaz de inspeccionar hasta 200 discos de freno diferentes con un único sistema de visión artificial basado en el software Aurora Design Assistant de Zebra.

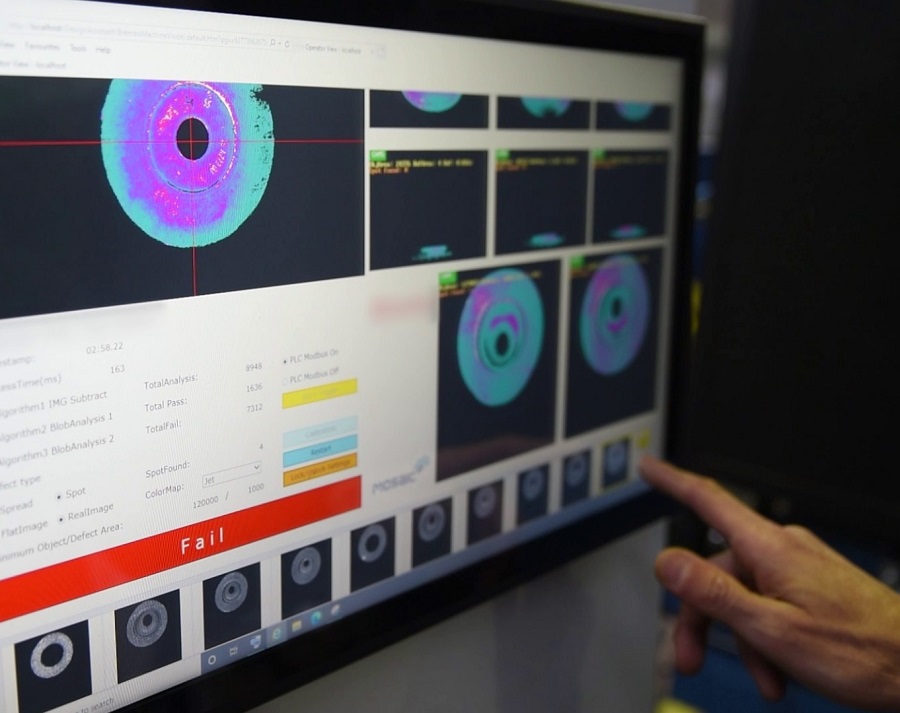

Este nuevo sistema permite a la compañía inspeccionar todos los ángulos de la superficie de un disco de freno sin necesidad de detener la línea de producción o modificar la posición de cada uno de ellos. Gracias a Aurora Design Assistant, los ingenieros de I.D.E.A. pueden crear algoritmos específicos de análisis, implementar ciclos de revisión y reconfigurar cada paso de forma dinámica para conseguir siempre el mejor rendimiento. Además, son capaces de definir diferentes parámetros para cada cámara y personalizar el mapa de color de la imagen para que se adapte mejor a sus necesidades.

Un sistema clave en las operaciones de fabricación de automóviles es el de las inspecciones de calidad de la superficie de los discos de freno, tanto para los coches como para los camiones. La máxima garantía de calidad forma parte integral de la producción de estos discos, que se fabrican mediante un proceso de fundición con molde de arena. Tras la fundición, los discos se limpian dentro de un gran tambor, pero si este proceso no es óptimo, pueden quedan restos.

Por este motivo, el proceso de fabricación de los discos de freno de I.D.E.A. incluye ahora una inspección por visión artificial, que capta imágenes de cada uno de ellos cuando pasan por la línea de producción. El nuevo sistema comprueba si hay restos de arena o sinterización en la superficie del disco, de modo que las unidades defectuosas se retiran inmediatamente. Para garantizar los más altos estándares de calidad, el sistema se personaliza y ajusta para identificar los defectos más sutiles que serían invisibles a simple vista.

«Cuando el trabajo lo llevan a cabo inspectores de calidad es normal que algunas muestras de producto, especialmente aquellas que están en el límite entre lo que es aceptable o no, sean evaluadas de forma diferente por cada operario», afirma Pistilli. «Y la probabilidad de que se produzcan estas diferencias de criterio aumenta cuando han estado trabajando varias horas y están cansados. Pero, con nuestro nuevo sistema de visión artificial, además de mejorar el control de la calidad, se pueden estar realizando inspecciones las 24 horas del día, operando más rápido y con una interfaz de usuario tan sencilla de usar como la de una tablet».

El software Aurora Design Assistant se ejecuta en una estación de trabajo equipada con un procesador y tres placas de captura de imágenes Power over Ethernet (PoE) Concord de Zebra, que toman y procesan las imágenes captadas por nueve cámaras con un sistema de iluminación personalizado que utiliza filtros en las lentes de las cámaras y los focos.

Los fabricantes de automóviles y sus proveedores recurren cada vez más a las soluciones de visión artificial. El informe “AI Machine Vision in the Automotive Industry Benchmark” de Zebra reveló que el 56% de los responsables del negocio del sector de la automoción en el Reino Unido y el 43% en Alemania ya utilizan actualmente alguna solución de IA, como el aprendizaje profundo, en sus proyectos de visión artificial.

PRINCIPALES CONCLUSIONES

I.D.E.A., la compañía italiana asociada al proveedor internacional de automatización industrial M.O.S.A.I.C., necesitaba una nueva solución para la inspección de calidad de los discos de freno.

La empresa trabajó con Zebra para desarrollar una solución de visión artificial aprovechando las ventajas del software Aurora Design Assistant y las placas de captura de imágenes Power over Ethernet (PoE) Concord.

Los ingenieros y desarrolladores de I.D.E.A. disponen ahora de una solución precisa, automatizada y fácil de usar, capaz de inspeccionar hasta 200 discos de freno diferentes.

Se puede consultar el caso práctico completo aquí (publicado antes de que I.D.E.A. se convirtiera en empresa partner).